1. Malzeme türünü anlayın

Doğru seçimi yapmanın ilk adımı bimetal testere bıçağı kestiğiniz malzemenin türünü anlamaktır. Farklı malzemelerin sertlik, tokluk ve yoğunluk gibi testere bıçağı seçimini etkileyen farklı fiziksel özellikleri vardır. Örneğin, sertliği daha yüksek olan metaller (paslanmaz çelik gibi), kesme sırasındaki aşınmayla baş edebilmek için genellikle daha sert ve aşınmaya daha dayanıklı testere bıçakları gerektirir. Yumuşak ahşap veya plastik için, hızlı kesim sağlamak üzere daha büyük diş şekline sahip, nispeten yumuşak bir testere bıçağı seçebilirsiniz. Pratik uygulamalarda, kesmeden önce malzemenin belirli özelliklerinin incelenmesi ve hatta seçilen testere bıçağının gerekli kesme göreviyle etkili bir şekilde başa çıkabildiğinden emin olmak için küçük ölçekli testler yapılması önerilir. Bu adım yalnızca iş verimliliğini artırmakla kalmaz, aynı zamanda yanlış seçimden kaynaklanan testere bıçağı hasarını veya malzeme kaybını da önler.

2. Testere bıçağının diş tasarımı

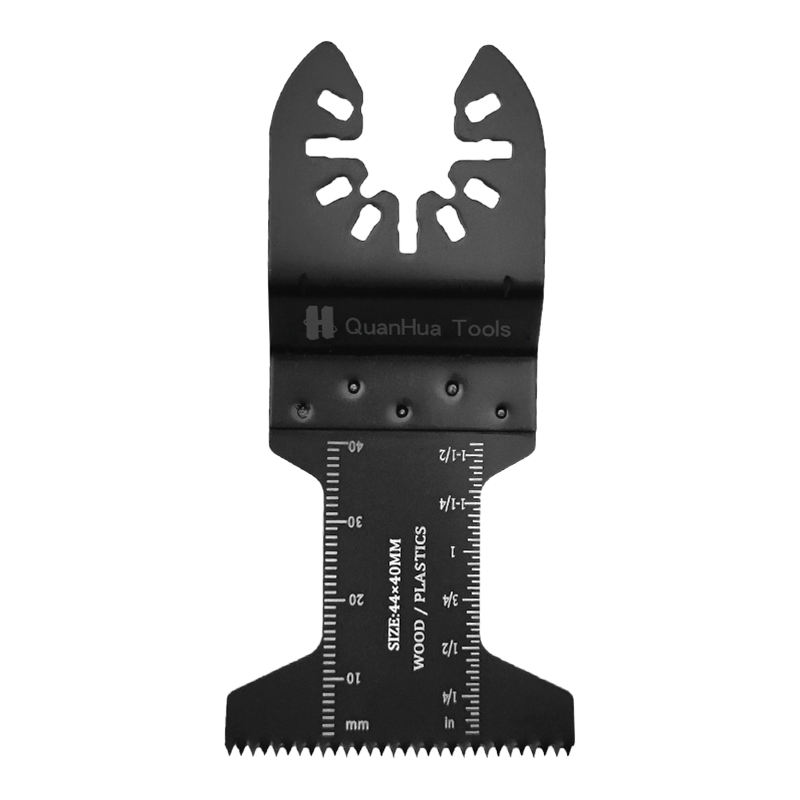

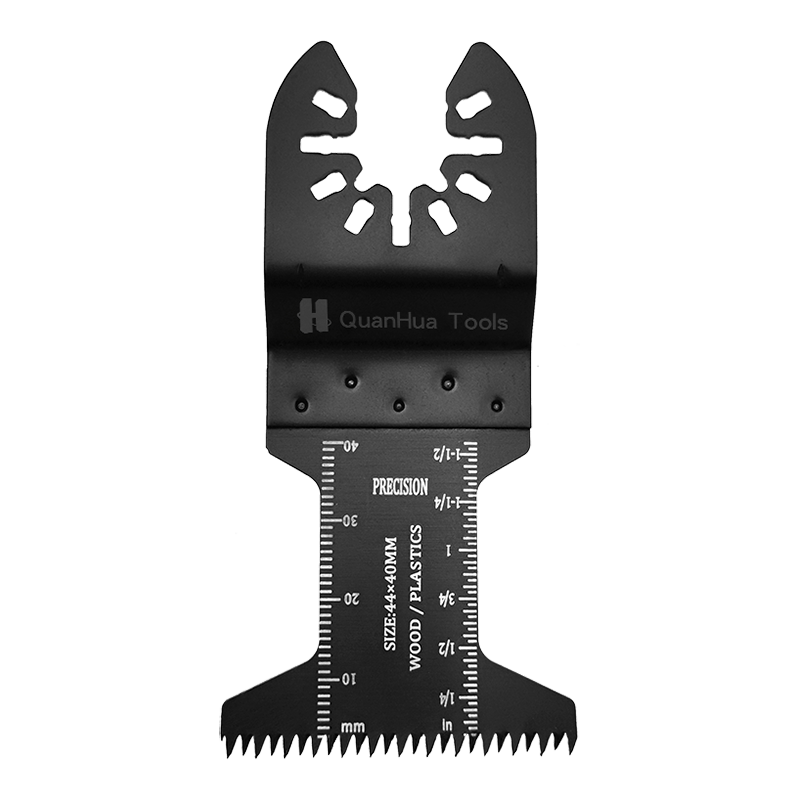

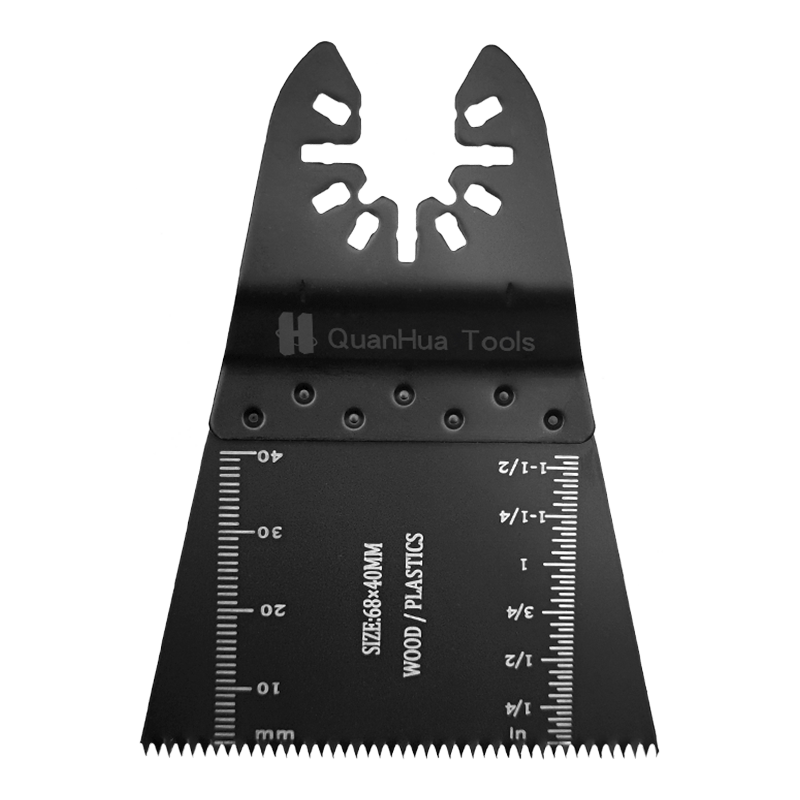

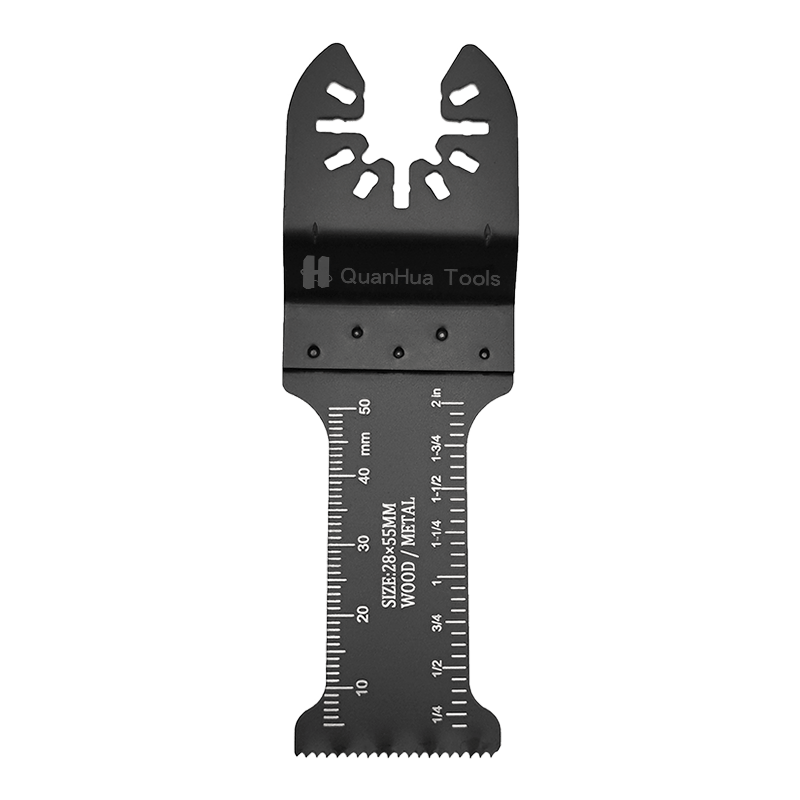

Bimetal testere bıçağının diş tasarımı kesme verimini ve etkisini doğrudan etkiler. Farklı diş şekilleri farklı kesme ihtiyaçlarına uygundur. Yaygın diş şekilleri arasında testere dişi tipi, düz diş tipi ve konik diş tipi bulunur. Testere dişi tipi kaba kesim için uygundur, büyük miktarda malzemeyi hızlı bir şekilde kaldırabilir ve ahşap ve bazı plastikleri kesmek için uygundur; Düz diş tipi, ince metal ve kompozit malzemeler gibi ince kesim gerektiren malzemeler için kullanılır. Yüksek kesme doğruluğu gerektiren uygulamalar için, küçük diş aralığına ve çok sayıda dişe sahip bir testere bıçağının seçilmesi, kesme işlemi sırasında oluşan kenar çapaklarını etkili bir şekilde azaltabilir. Hedef malzemenin özelliklerini analiz ederek ve bunu gerçek kesme gereksinimleriyle birleştirerek uygun diş şeklinin seçilmesi, kesme kalitesini ve verimliliğini artırabilir ve hatalı kesimden kaynaklanan israfı önleyebilir.

3. Diş sayısı ve kesme hızı

Testere bıçağının diş sayısı (TPI veya inç başına diş sayısı) kesme hızını ve etkisini etkileyen önemli bir faktördür. Genel olarak konuşursak, ne kadar çok diş olursa o kadar ince kesim yapılır; bu da ince çelik levhalar ve plastikler gibi ince malzemeler için uygundur; daha az dişli testere bıçakları ise daha kalın malzemelerin kaba kesimi için uygundur. Doğru sayıda dişin seçilmesi kesme işlemini optimize edebilir ve beklenen kesme kalitesine ulaşabilir. Örneğin, kalınlığı 3 inçten fazla olan metal malzemeler için, iyi bir kesme etkisini korurken, kesme sırasında malzemenin etkili bir şekilde çıkarılabilmesini sağlamak için 4 ila 6 TPI'lı bir testere bıçağı kullanılması önerilir. İnce levhalar ve hassas işler için 10 ile 32 TPI arasında bir testere bıçağı seçmek daha doğru olacaktır. Kesme hızı aynı zamanda diş sayısıyla da eşleşmelidir. Daha yüksek bir kesme hızı, testere bıçağının aşırı ısınmasına ve kullanım ömrünün kısalmasına neden olabilir. Bu nedenle, diş sayısı ile kesme hızının makul bir kombinasyonu, verimli ve uzun ömürlü kesme sonuçları elde edebilir.

4. Malzeme kalınlığı

Bimetal testere bıçağı seçerken malzemenin kalınlığı bir diğer önemli husustur. Daha kalın malzemeler genellikle kesme sırasında oluşan daha yüksek basınca dayanabilmek için daha güçlü testere bıçakları gerektirir. Örneğin, kalınlığı 2 inç'e kadar olan çelik levhaları keserken, genellikle daha büyük diş aralığına ve daha iyi bükülme direncine sahip olan özel, yüksek mukavemetli bir testere bıçağı seçmelisiniz. Kalınlık aynı zamanda kesme hızını ve ilerleme hızını da etkiler; Daha kalın malzemeleri keserken, testere bıçağının aşırı ısınmasını veya sıkışmasını önlemek için ilerleme hızı orta derecede azaltılmalıdır. İş verimliliğini artırmak ve hasar riskini azaltmak amacıyla testere bıçağının uygun kesme koşullarında kullanıldığından emin olmak için testere bıçağı seçerken üreticinin tavsiyelerine başvurmanız önerilir.

5. Kesme hızı ve ilerleme hızı

Uygun kesme hızının ve ilerleme hızının seçilmesi, bimetal testere bıçağının etkili bir şekilde çalışmasını sağlamanın anahtarıdır. Çok hızlı kesmek testere bıçağının aşırı ısınmasına, performansının ve ömrünün azalmasına, hatta kırılmasına neden olabilir. Tersine, çok yavaş hız iş verimliliğini azaltacaktır. Genel olarak kesme hızını malzemenin sertliğine ve testere bıçağının tasarımına göre ayarlamalısınız. Sert çelik gibi daha sert malzemeler için, daha düşük hızlar ve orta düzeyde ilerlemeler aşırı ısınmayı etkili bir şekilde önleyebilir; yumuşak ahşaplar için ise kesme hızı orta düzeyde artırılabilir. Testere bıçağının ve malzemenin özelliklerine göre en iyi kesme parametrelerini bulmak için genellikle test kesimleri yapılması ve sonuçların kaydedilmesi önerilir. Bu ayar, kesme verimliliğini önemli ölçüde artırabilir ve ideal kesme etkisini sağlayabilir.

6. Testere bıçağının kaplamasını dikkate alın

Bazı bimetalik testere bıçakları, kesme performansını ve dayanıklılığı artırmak için özel kaplamalarla kaplanabilir. Bu kaplamalar genellikle testere bıçağı ile malzeme arasındaki sürtünmeyi azaltmak, böylece kesme sırasında oluşan ısıyı azaltmak ve testere bıçağının ömrünü uzatmak için kullanılır. Yaygın kaplamalar arasında, yalnızca testere bıçağının aşınma direncini arttırmakla kalmayıp aynı zamanda pas ve korozyonu da etkili bir şekilde önleyen titanyum kaplamalar ve nitrür kaplamalar bulunur. Uygun kaplamaya sahip bir testere bıçağının seçilmesi, çeşitli çevre koşullarında verimli kesme performansının korunmasına yardımcı olabilir. Kaplamalı testere bıçakları, metal malzemeleri keserken kesme hızını ve kesme doğruluğunu önemli ölçüde artırabilir. Bu nedenle testere bıçağının kaplama özelliklerine dikkat etmek, karmaşık kesme görevlerinde daha iyi sonuçlar elde etmenize yardımcı olabilir.