1. Malzeme seçimi:

Paslanmaz çelik testere bıçağının kalbi malzeme seçiminde yatmaktadır. Yüksek hızlı tungsten-molibden alaşımlı çelik veya yüksek hızlı tungsten-molibden kobalt içeren alaşımlı çelik gibi malzemeler, mükemmel sertlikleri ve aşınma dirençleri nedeniyle ilk tercihtir. Bu malzemeler, testere bıçağının yeterli sertliğini sağlarken, belirli alaşım oranları ve ısıl işlem işlemleriyle belirli bir tokluğa ulaşabilmektedir. Sertlik ve tokluk dengesi, testere bıçağının yüksek hızlı kesim sırasında büyük basınca dayanabilmesini ve kırılmasının kolay olmamasını sağlar.

2. Isıl işlem teknolojisi:

Isıl işlem teknolojisi, paslanmaz çelik testere bıçaklarının sertliği ve dayanıklılığı açısından kritik öneme sahiptir. Su verme işlemi testere bıçağının sertliğini önemli ölçüde artırabilir, böylece sert malzemelerle karşılaşıldığında aşınma olasılığı azalır; tavlama işlemi sertliği belirli bir dereceye kadar azaltabilir, tokluğu artırabilir ve testere bıçağının darbe anında kırılmasını önleyebilir. Su verme ve temperleme sıcaklığının ve süresinin hassas bir şekilde kontrol edilmesiyle sertlik ve tokluk arasında en iyi denge elde edilebilir.

3. Testere dişi tasarımı:

Testere dişlerinin tasarımı, paslanmaz çelik testere bıçağının kesme performansı ve sertlik-tokluk dengesi üzerinde önemli bir etkiye sahiptir. Makul testere dişi şekli ve açısı, kesme direncini azaltabilir ve testere bıçağının stabilitesini ve aşınma direncini artırabilir. Aynı zamanda uygun diş aralığı tasarımı, testere bıçağının kesme işlemi sırasında eşit şekilde gerilmesini sağlayabilir ve aşırı yerel gerilimden kaynaklanan kırılmayı önleyebilir. Bu nedenle testere dişi tasarım sürecinde en iyi dengeyi sağlamak için malzemenin sertlik ve tokluk özelliklerinin tam olarak dikkate alınması gerekir.

4. Kaplama teknolojisi:

Kaplama teknolojisi, paslanmaz çelik testere bıçaklarının sertliğini ve aşınma direncini artırmanın etkili bir yoludur. Testere bıçağının yüzeyinin krom nitrür alaşımlı kaplama, oksit kaplama, titanyum altın kaplama vb. gibi aşınmaya ve korozyona dayanıklı bir kaplamayla kaplanmasıyla testere bıçağının sertliği ve aşınma direnci önemli ölçüde iyileştirilebilir. Bu kaplamalar aynı zamanda testere bıçağının sağlamlığını da belli bir ölçüye kadar arttırarak kullanım sırasında darbeden dolayı kırılmasını önleyebilmektedir. Bu nedenle kaplama teknolojisini seçerken ve kullanırken sertlik ve tokluk üzerindeki etkisinin kapsamlı bir şekilde dikkate alınması gerekir.

5. Üretim süreci:

Üretim sürecinin aynı zamanda paslanmaz çelik testere bıçaklarının sertlik ve tokluk dengesi üzerinde de önemli bir etkisi vardır. Hassas taşlama, lazer kesim vb. gibi gelişmiş üretim süreçlerinin ve ekipmanlarının kullanılması, testere bıçağının boyutsal doğruluğunu ve yüzey kalitesini garanti edebilir. Bu sadece testere bıçağının sertliğini ve aşınma direncini artırmaya yardımcı olmakla kalmaz, aynı zamanda tokluğunu da bir dereceye kadar artırır. Bu nedenle, gereksinimleri karşılayan paslanmaz çelik testere bıçaklarının üretilmesini sağlamak için imalat işlemi sırasında çeşitli işlem parametrelerinin sıkı bir şekilde kontrol edilmesi gerekir.

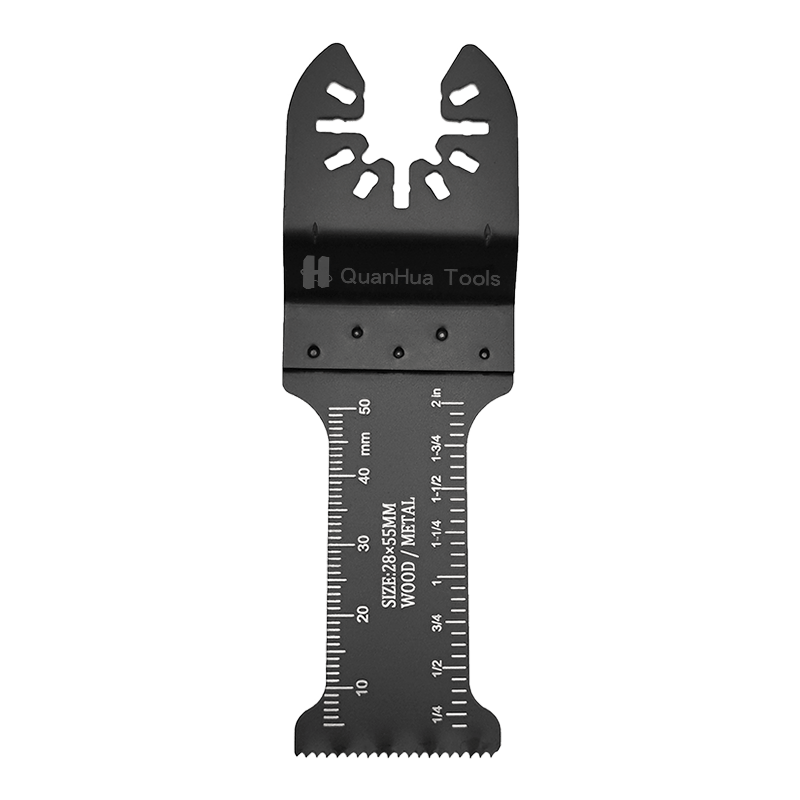

55 DİŞ PASLANMAZ ÇELİK AT Bıçağı KEMİK KESME İÇİN TESTERE Bıçağı QH-MDJ-S906

Bıçak, kemik malzemeleri için dikkate değer bir kesme kenarı sağlayan 55 adet ince bilenmiş dişe sahiptir. Bu diş konfigürasyonu düzgün, temiz kesimler sağlarken kemik tozu ve kalıntılarını da en aza indirir. Yüksek kaliteli paslanmaz çelikten üretilen bu bıçak, iyi bir korozyon direnci sergileyerek zorlu, yüksek nemli ortamlarda bile uzun ömür ve güvenilirlik sağlar. 55 Dişli Panter Testere Bıçağının benzersiz tasarımı, aşırı çaba harcamadan kemiğin kesilmesinde hassasiyet ve hız sağlar. Bu da onu işlerinde verimlilik isteyenler için vazgeçilmez bir araç haline getiriyor.