1. Bimetalik testere bıçaklarının temel prensibi

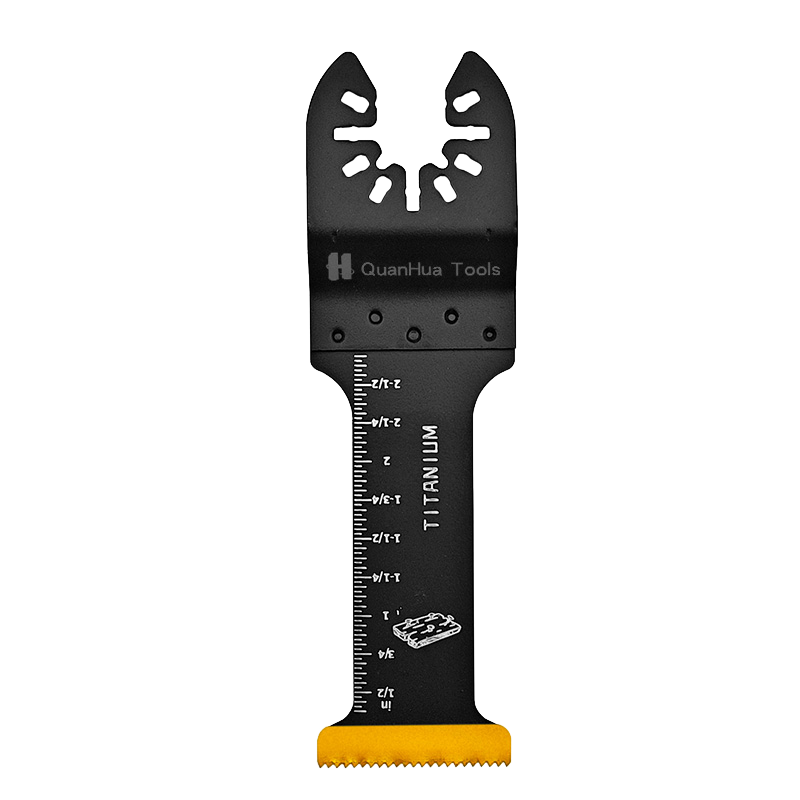

Temel özelliği bimetalik testere bıçakları onların "çok maddi" yapısıdır. Genellikle iki farklı metal malzemeden yapılır: biri testere bıçağının taban kısmı olan yüksek mukavemetli çeliktir, diğeri ise testere dişlerini yapmak için kullanılan yüksek hızlı çelik (HSS) veya tungsten çeliği yüksek sert bir alaşım malzemesidir. Bu yapısal tasarım, bimetalik testere bıçağının kesme işlemi sırasında hem mukavemet hem de tokluğa sahip olmasını sağlar ve uzun süreli verimli çalışma sağlar.

Temel Parça: Taban genellikle yüksek sertlik çelik veya alaşım çelikten yapılmıştır. Tüm testere bıçağı için mukavemet sağlar, kesme işlemi sırasında üretilen büyük basınç ve darbe kuvvetine dayanabilir ve testere bıçağının deforme olmasının kolay olmamasını sağlar. Çelik tabanın tokluğu, testere bıçağının çalışma sırasında titreşimleri emmesine ve kırılma riskini azaltmasına izin verir.

Diş kısmı: Diş kısmı, yüksek hızlı çelik (HSS) gibi daha yüksek bir sertlik malzemesi kullanır. Yüksek hızlı çelik, kesme işlemi sırasında keskinliğini koruyabilen yüksek sıcaklık ve aşınmaya dayanıklı bir malzemedir. Özellikle sert malzemeleri (paslanmaz çelik, alüminyum alaşımı vb.) Kesmek için uygundur. Kesme performansını uzun süre koruyabilir ve testere bıçaklarının sık sık değiştirilmesi ihtiyacını azaltır.

Bu tasarımın yararı, temel kısmın iyi tokluk ve destek sağlamasıdır, diş kısmı ise kesme sırasında yüksek verimlilik ve keskinlik sağlar.

2. Bimetalik testere bıçağının yapısı

Bimetalik testere bıçağı, her biri tüm testere bıçağının performansında hayati bir rol oynayan üç bölümden oluşur:

Testere diş kısmı: Karbür veya yüksek hızlı çelik malzemeden yapılmış, sertlik genellikle HRC 60'ın üzerindedir. Bu parçanın tasarımı testere bıçağının kesme verimliliğini ve aşınma direncini belirler. Yüksek hızlı çelik çok güçlü ısı direncine sahiptir ve tavanlamadan yüksek sıcaklıklara dayanabilir ve yüksek hızlı kesme sırasında keskin kalmasını sağlar.

Temel Parça: Temel parçanın malzemesi genellikle düşük karbonlu çelik veya alaşım çeliktir. Ana işlevi destek ve güç sağlamaktır. Sert diş kısmı ile karşılaştırıldığında, temel parça darbe direnci ve bükme direncine daha fazla dikkat eder. Testere bıçağının kullanım sırasında deforme olmasını veya kırılmasını önleyebilir.

Kaynak bağı: İki metal, yüksek sıcaklık kaynak, lazer kaynağı veya elektron ışını kaynağı ile birleştirilir. Testere bıçağının yüksek yoğunluklu işler altında malzeme ayırmaya eğilimli olmamasını sağlamak için kaynak noktasının çok güçlü olması gerekir. Kaynağın hassasiyeti, testere bıçağının performans ve servis ömrünü doğrudan etkiler.

3. Bimetalik testere bıçaklarının avantajları

Benzersiz tasarım ve üretim süreçleri nedeniyle, bimetalik testere bıçaklarının performansın birçok avantajı vardır:

Güçlü dayanıklılık: Bimetalik testere bıçaklarının aşınma direnci ve darbe direnci, geleneksel tek metal testere bıçaklarınınkini çok aşar. Sert malzemelerin testere dişleri, kesme işlemi sırasında yüksek sıcaklık, yüksek basınç ve sürtünmeye etkili bir şekilde direnebilir, böylece hizmet ömrünü büyük ölçüde genişletebilir.

Verimli Kesim: Yüksek hızlı çelik veya tungsten çelik diş kısmının yüksek sertliği, testere bıçağının metal keserken kesime hızlı bir şekilde girmesini ve tamamlamasını sağlar. Geleneksel tek metal testere bıçaklarıyla karşılaştırıldığında, bimetalik testere bıçakları daha yüksek kesme hızı ve verimliliği sağlayabilir ve kesme süresini azaltır.

Azaltın: Malzemenin ikili özellikleri nedeniyle, bimetalik testere bıçakları daha yavaş aşınır ve yüksek yoğunlukta çalışmaya devam edebilir. Bimetalik testere bıçakları kullanırken, genellikle sık sık değiştirilmeleri gerekmez, zaman ve maliyet tasarrufu sağlar.

Yüksek maliyet performansı: Bimetalik testere bıçaklarının maliyeti daha yüksek olsa da, daha uzun hizmet ömrü ve daha az sıklıkta değiştirme nedeniyle, uzun vadede çok uygun maliyetlidir.

4. Bimetalik testere bıçaklarının pratik uygulaması

Yüksek verimlilik ve dayanıklılıkları nedeniyle, bimetalik testere bıçakları birçok endüstri ve alanda yaygın olarak kullanılmaktadır:

Metal İşleme: Bimetalik testere bıçakları metal işleme endüstrisinde yaygın olarak kullanılmaktadır. Çelik, paslanmaz çelik, alüminyum alaşımı, bakır vb. Gibi çeşitli metalleri etkili bir şekilde kesebilir, özellikle sert metal malzemeleri keserken, benzersiz avantajlarını gösterir.

İnşaat endüstrisi: İnşaatta, özellikle çelik çubuk kesiminde ve metal yapısal parçalar işlemesinde, bimetalik testere bıçakları verimli ve hassas kesim sağlayabilir. Birçok inşaat projesi, özellikle prefabrik beton parçalarla uğraşırken, bimetalik testere bıçakları olmadan yapamaz.

Mekanik Üretim: Mekanik parça işleme sürecinde, bimetalik testere bıçakları, yüksek kesme verimliliği ve dayanıklılıkları nedeniyle işlemede vazgeçilmez bir araç haline gelmiştir. Dişliler, yataklar veya çeşitli parçalar olsun, bimetalik testere bıçakları yüksek kaliteli kesme sonuçları sağlayabilir.

Otomotiv Endüstrisi: Bimetalik testere bıçakları da otomobil üretim ve bakımında yaygın olarak kullanılmaktadır. Motor parçalarını, çerçeveleri, fren sistemlerini vb. Kesme, bimetalik testere bıçakları çeşitli sert malzemelerle etkili bir şekilde başa çıkabilir ve üretim verimliliğini sağlayabilir.

5. Doğru bimetal testere bıçağı nasıl seçilir

Doğru bimetal testere bıçağını seçmek, üretim verimliliğini artırmanın anahtarıdır. İşte seçerken dikkate alınması gereken birkaç faktör:

Kesme malzemesi tipi: Farklı metal malzemeler farklı sertlik ve özelliklere sahiptir. Örneğin, paslanmaz çelik daha yüksek bir sertliğe sahiptir, bu nedenle bir testere bıçağı seçerken, yüksek hızlı çelik veya tungsten çelik testere dişlerini kullanmayı düşünmelisiniz. Alüminyum alaşımları gibi yumuşak metaller için, daha kaba diş şekline sahip bir testere bıçağı seçebilirsiniz.

Diş şekli ve testere bıçağının diş sayısı: Diş şeklinin tasarımı, kesme performansını doğrudan etkiler. Yaygın diş şekilleri, farklı malzemeler ve kesme gereksinimleri için uygun olan düz dişler, dalga dişleri ve testere dişlerini içerir. Diş sayısı da kesimin inceliği ile ilgilidir. Daha az diş daha kalın malzemeleri kesmek için uygundur, daha fazla diş ince kesim için uygundur.

Kesme Hızı ve Yük Gereksinimleri: Kesme hızınıza ve gerekli yükünüze göre doğru testere bıçağını seçin. Bazı bimetal testere bıçak tasarımları daha yüksek yüklere dayanabilir ve yüksek hızlı kesme için uygundur, diğerleri ise düşük hızlı ve uzun vadeli işlemler için daha uygundur.

6. Bimetal testere bıçakları nasıl korunur

Bimetal testere bıçakları geleneksel testere bıçaklarından daha dayanıklı olsa da, uygun bakım ve bakım hizmet ömrünü daha da genişletebilir:

Düzenli temizlik: Kesme işlemi sırasında, testere bıçağının yüzeyinde metal yongalar ve enkaz birikecektir. Testere bıçağındaki kesme kalıntılarının zamanında temizlenmesi, testere bıçağını giymelerini önleyebilir ve iyi kesme sonuçlarını koruyabilir.

Uygun kesme hızı: Çok yüksek bir kesme hızı aşırı aşınmaya neden olurken, çok düşük bir kesme hızı kesme verimliliğini azaltacaktır. Kararlı bir çalışma durumunu korumak için testere bıçağının kullanımı talimatlarına göre kesme hızını ayarlayın.

Dişleri düzenli olarak kontrol edin: Dişlerin yıpranmış, köreltilmiş veya kusurlu olup olmadığını kontrol edin ve kesme verimliliğini korumak için zamanında değiştirin veya kesin. Dişler çok hızlı giyiyorsa, kesme işleminde uygun olmayan kesme malzemeleri veya aşırı basınç gibi sorunlar olup olmadığını kontrol edin. .